【SpotSee】国際航空貨物で求められる2–8℃温度管理と温度逸脱対策の基礎知識

国際航空貨物やコールドチェーン輸送で避けられない課題が「2–8℃の温度逸脱」です。

本記事では、温度管理が乱れる背景、現場でよくある問題、改善の方向性、温度管理ラベルの活用例、導入事例までまとめて解説し、最適な品質管理の手がかりとなる情報を提供します。

目次

- 1. 国際航空貨物で発生しやすい2–8℃温度管理の課題

- 2. 温度逸脱が起きる理由とコールドチェーンの弱点

- 3. 温度逸脱を防ぐための一般的な改善方法

- 4. 温度管理ラベルを用いたアプローチ例

- 5. 導入事例:航空輸送企業が改善した温度管理フロー

- 6. 技術資料のご案内

1. 国際航空貨物で発生しやすい温度管理の課題

国際航空貨物において、医薬品や試薬など温度に敏感な食品などを扱う際、 空港での積み替えや一時保管のタイミングで温度管理が乱れるケースは珍しくありません。現場では、短時間の温度上昇が品質に影響するため、「段ボールを開けずに温度状態を判断したい 」「受け入れ時に温度異常をすぐ確認したい」 「複数の物流拠点で統一した温度管理がしたい」といった課題が浮かび上がります。

現場で実際に起きている課題例

・積み替え中に冷蔵庫が不足し常温に晒される

・航空会社の倉庫で保冷設備が満杯になり一時的に室温へ移動

・フォークリフト待機で数十分放置され温度が上昇

・製品到着時に温度ロガーの解析待ちで受け入れ検査が遅延...

こういった課題は特定の企業だけではなく、コールドチェーンを必要とするメーカーや国際物流企業全般に共通しています。

2. 温度逸脱が起きる理由とコールドチェーンの弱点

温度逸脱が発生する理由を理解する

温度逸脱が発生する主な理由は「輸送中の温度情報をリアルタイムに把握できない」点にあります。 特に航空輸送では、複数の担当者が製品を扱うため、責任が分散しやすく、温度管理手順が曖昧になりがちです。また、輸送ルート全体での温度履歴が確認できないと、受け入れ検査で判断が遅れ、処理コストが増大する問題もあります。

コールドチェーンで生じる“温度ギャップ”とは

「空港 → 仕分けセンター → トラック配送 → 倉庫」のように拠点が多いほど、拠点ごとの温度環境に差が出やすくなります。これが“温度ギャップ”です。 2–8℃帯の製品は特に影響を受けやすく、10分の温度上昇でも品質にダメージが残るケースがあります。

温度ロガーだけでは見落とされる課題

温度ロガーは正確ですが、 開封するまで状態がわからない ・リアルタイム確認が難しい ・機器コストが高く大量輸送には不向き といった弱点があります。そのため、一次判断として使える「視覚的に温度変化を確認できる仕組み」が必要とされる背景があります。

3. 温度逸脱を防ぐための一般的な改善方法

2–8℃帯を安定させるためのチェックリスト

- 輸送ルートごとの温度リスク評価

- 保冷剤の選定(種類・量・持続時間)

- 外装箱の断熱性能確認

- 積み替え拠点の冷蔵設備の事前確認

- 輸送中に簡易温度チェックできる仕組みの導入

- 受け入れ検査で温度状態を即時判断できる体制構築

温度管理方法を選ぶうえでの注意点

- リアルタイム監視が必要かどうか

- 簡易確認で十分かどうか

- 輸送コストとのバランス

- 現場オペレーションへの負担

こうした要素に基づき、温度ロガー、温度管理ラベル、断熱材、保冷剤を適切に組み合わせることが求められます。

4. 温度管理ラベルを用いたアプローチ例

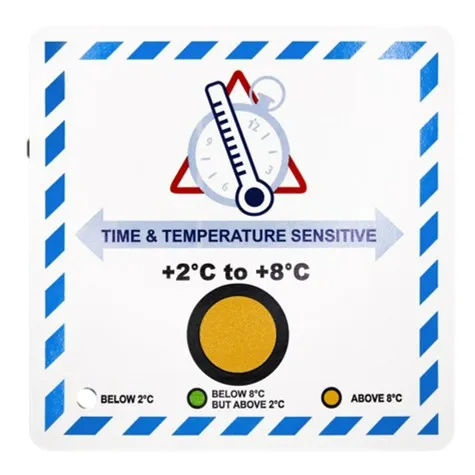

IATA規格に対応した温度管理ラベルの活用シーン

IATA Temperature Label with Visual Indicator

SKU: 7150ADR500

※以下のボタンより資料をダウンロードの上製品の詳細や使用を確認可能です。

SpotSeeの温度管理ラベルは貼るだけで温度状態を視覚的に判断できるため、 航空輸送での拠点間チェック ・受け入れ検査の迅速化 ・温度異常発生時の原因特定 などで活躍しています。

IATA規格に対応し、2–8℃帯の温度変化を色の変化で示す温度確認ラベルカテゴリーを取り扱っています。 ラベルを活用することで、現場スタッフが即時に温度状態を判断でき、航空貨物の品質管理を強化できます。

温度管理ラベルが選ばれる理由

・梱包を開けずに温度状態がわかる

・複数拠点で共通の判断基準として使える

・ロガー前の「一次確認ツール」として適している

5. 導入事例:航空輸送企業が改善した温度管理フロー

ある国際航空貨物企業では、医薬品輸送で温度逸脱が頻発していました。 特に、積み替え時の短時間の温度変動が原因となり、受け入れ側で品質確認に時間がかかっていました。

温度管理ラベルを導入した結果、 積み替え時の温度変化を現場で即時確認 ・受け入れ検査の判断時間が半減 ・温度逸脱の原因分析が容易に といった改善が見られました。

またロガーと併用することで、輸送全体の温度監視がより明確になり、再発防止策の検討も迅速に行えるようになりました。

6. 製品カタログはこちら

問い合わせ

ご質問・ご不明点等ございましたら、お気軽にお問合せフォームまたは担当者にご連絡ください。

お問い合わせフォームまたは下記メールアドレスよりお願いいたします。

E-mail:shockwatch@jepico.co.jp

最新情報更新中!

関連記事

・SpotSee社についてはこちらをご覧下さい。

・関連するメディア記事はこちらを参照ください。

製品紹介:

・ショックウォッチラベルで輸送中のトラブル削減!無償サンプルでお試しください!

・重量貨物向けの落下検知に最適!SpotSee社SHOCKWATCH2のご紹介【衝撃検知】

・転倒・横積み・傾斜検知に最適!SpotSee社TILTWATCH製品のご紹介

・傾斜角度まで検知可能!SpotSee社TILTWATCH PLUS製品のご紹介

・重量物向け・繰り返し使用可能!SpotSee社 衝撃検知製品MAG2000のご紹介

・輸送衝撃モニタリングに最適!SpotSee社ShockLogレコーダーのご紹介

・製品の損傷を防ぎます!SpotSee社ショックウォッチ ミニクリップのご紹介

・【衝撃検知レコーダー】SpotSee社g-View製品のご紹介

・【温度管理】SpotSee社WARMMARK DUO製品のご紹介

・SpotSee社COLDMARK製品のご紹介【低温輸送/凍結防止】

・SpotSee社WarmMark QRのご紹介【スマートフォンで簡単に温度確認】

・機械の予防保全に!最大290℃まで対応、高温でも永久に記録できる温度ラベルThermax

新製品情報:

・検体・医薬品輸送に最適!温度管理製品について

・【温度管理製品】SpotSee社新製品リリースのお知らせ【検体輸送】

・SpotSee社SHOCKWATCH RFID製品リリースのお知らせ

・【新製品】SpotSee社FreezeSafe(フリーズセーフ)のご紹介

・【新製品/温度管理】SpotSee社ColdChain Complete XSのご紹介

・SpotSee社SpotCheckのご紹介【色が変化して戻る、繰り返し使える温度インジケーター】

活用事例:

・自動認識技術の発展とSHOCKWATCH RFIDによる資産管理

・COVID-19ワクチン輸送におけるSpotSee社WARMMARK製品の活用

・RFID技術によるサプライチェーン監視の変革

・コロナウイルスワクチン輸送に使用可能な温度管理インジケーター【WARMMARK】

・低温管理が必要な製品の輸送モニタリング

・【SpotSee社】よくある物流事故の原因と改善策【製品紹介】

・風力発電機におけるShockLogの活用事例

・航空宇宙関連部品の輸送と衝撃検知モニタリング

・【SpotSee】インフルエンザワクチン輸送におけるWARMMARK活用事例

・たった30cmの落下で500kgの衝撃!? 製品を壊す“G”の正体とは

使用方法:

・SpotSee社ティルトウォッチの使用方法【TILTWATCH XTR】

・SpotSee社ショックウォッチラベルの使い方と選定方法

・SpotSee社WARMMARK製品の使用方法

・SpotSeep社SHOCKWATCH2の使用方法

・SpotSee社MAG2000の使用方法

![【出展情報】SPEXA-[国際]宇宙ビジネス展@東京ビックサイト 2025/7/30(水)~8/1(金)](https://www.jepico.co.jp/dcms_media/image/SPEXAcoverpicture.png)