【ロケットにも使われるコネクタ】耐振動・衝撃・高挿抜回数を実現するSmiths Interconnect社のコンタクト技術Hyperboloid構造のご紹介

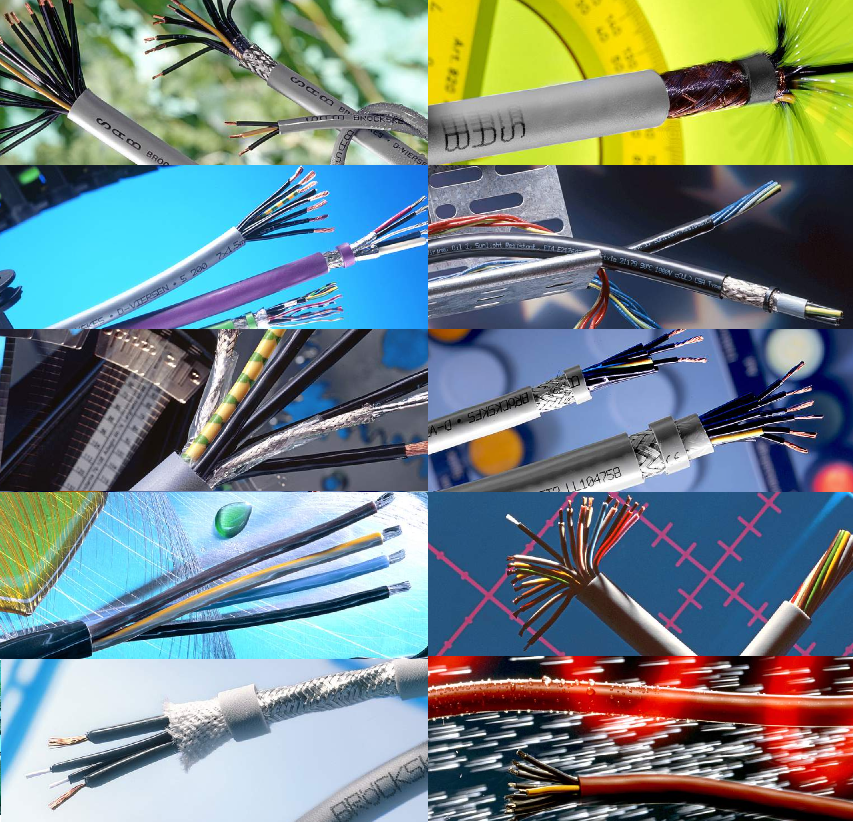

シンプルな部品でありながら機器の中で重要な役割を果たすコネクタ。選定を進めていく中でカタログの保証値範囲内で試験実施しているにも関わらず、耐振動衝撃試験で落ちてしまうコネクタや機器の不具合解析を進めていくと、結局はコネクタ不具合だったケースを多く聞きます。多くの場合は、振動・衝撃などによるコンタクト部分のダメージが原因とされています。

耐振動・衝撃に優れたコンタクト/Hyperboloid構造とは?

Smiths Interconnect社(英)が開発したHyperboloid構造は耐振動・衝撃によるダメージを最大限に抑える構造となっています。

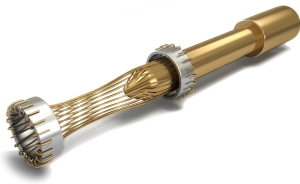

ソケット(メス)側がねじれ網状のワイヤで構成されており、ピン(オス)側を挿入すると360°の面接触を可能にするという技術です。ソケットを構成しているワイヤは一般的なコネクタに比べ質量が少なく、またそれに伴って慣性も低いため突然の衝撃などでピンが大きく動いてもワイヤ自体が追従していき接触を失いません。そのようなワイヤが360℃ピンを均一に取り囲んでいるためどんな状況でも電気的接続を保つことを可能とし、ロケット打ち上げ時の振動・衝撃にも耐えられる構造となっています。

ここからは耐振動・衝撃以外にHyperboloid構造のメリットを3つご紹介いたします。

構造のメリット3つ

メリット① 長寿命

Hyperboloid構造はワイヤで構成されている為、柔軟性が高く挿抜時にかかる負荷を抑えコネクタの劣化を最小限に留めることができます。この技術を応用することで、挿抜回数を10万回保証が可能となりました。その為、ロケット以外にも、一日の作業で何回もコネクタの挿抜が想定される医療機器や工場設備向けコネクタにも多く採用されています。

・ 1000時間@125℃でガス噴出もしくは塩水噴霧の環境下で500回の挿抜が可能

・ 1,000万回@1mmのフレッティングサイクルを耐えられる

メリット② 高密度・高容量

360°の面接触の構造の為、点接触のコネクタと比較しピンの接触面積が大きくなり、一度に流せる電流が大きくなります。またコンタクト密度が高く小型化を実現。コンタクトの直径はわずか3mmとコンパクトながら高い定格電流を流すことが可能です。

メリット③ 高温耐性

Hyperboloidはコンタクト同士の接触抵抗が低い為余計な熱を発生させません。その為、高電流で使用した場合でもコネクタ自体のヒートアップを防ぐことが可能です。高温耐性が優れている為、はんだ付け工程でも余分な熱を発発生させません。

まとめ Hyperboloidのコネクタは何故ロケットに使われるのか?

Smiths Interconnect社が提供するHyperboloid構造のコネクタは20年以上にわたり、NASAのロケットに使用されているほか、欧州・日本・アジア各国のロケット案件でも数多く搭載実績があります。要求されるパフォーマンスは民生品をはるかに上回ります。長年宇宙市場で培ってきた経験、他社のコンタクト技術では類を見ない360°面接触のコンタクト技術、徹底した品質管理があってこそ現在もロケットに搭載され続けています。

Smiths Interconnect社製品に関する詳細はコチラをご参照ください。 ←クリックすると紹介ページへ移動します。

![【出展情報】SPEXA-[国際]宇宙ビジネス展@東京ビックサイト 2025/7/30(水)~8/1(金)](https://www.jepico.co.jp/dcms_media/image/SPEXAcoverpicture.png)