【予知保全】製造設備の突然の故障を防ぐには?設備のダウンタイムを減らす方法

製造設備の突然の故障を防ぐには?予知保全でダウンタイムを減らす方法

なぜ製造設備の「突然の停止」がなくならないのか

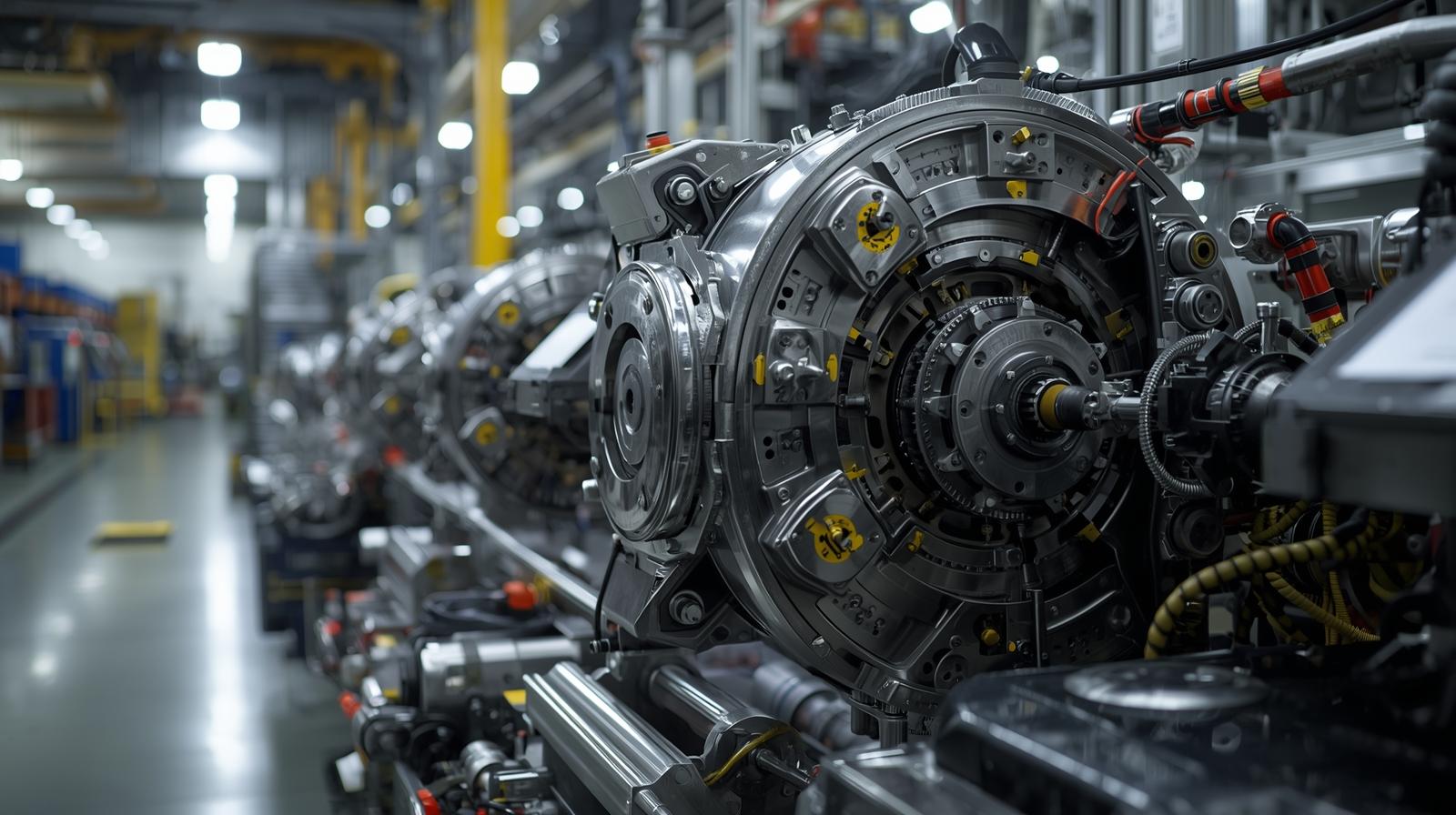

「昨日まで正常に動いていたのに、今朝ラインが動かない」。 製造現場では、そんな予期せぬ設備停止が今も頻発しています。

特に、モータやポンプなどの回転機器、加熱炉や搬送機などの長期稼働装置では、部品の経年劣化や温度上昇、

潤滑不良が原因でトラブルが起きるケースが多く見られます。

突発的な故障は、設備そのものの修理だけでなく、ライン停止による生産ロス、人員再配置、納期遅延などの

二次的損失を引き起こします。

結果として、製造コストの上昇や顧客満足度の低下につながることも珍しくありません。

多くの製造設備に関わるエンジニアが抱える課題は共通しています。

- 設備の異常を「事前に」検知できない

- 定期メンテナンスに時間と人手がかかる

- 点検しても実際には問題が見つからないケースが多い

こうした課題を解決するアプローチとして注目されているのが、 「予知保全(Predictive Maintenance)」です。

本記事では、設備の突然停止を防ぎ、安定稼働を実現するための予知保全の考え方と導入のポイントを詳しく紹介します。

課題の深掘り:設備故障が起きる主な原因とは?

1. 部品の摩耗・劣化による性能低下

回転機器の代表例であるモータやポンプは、時間の経過とともに軸受(ベアリング)が摩耗します。

潤滑油の劣化やアンバランスな回転が続くと、振動レベルが徐々に上昇し、最終的に焼き付きや破損を招きます。

こうした「振動異常」は、初期段階では人間の感覚では気づきにくいのが現状です。

振動センサを活用すれば、回転機器の状態変化を定量的に監視でき、異常傾向を「グラフ」として可視化できます。

これにより、「音や感覚に頼らないメンテナンス」への移行が可能になります。

2. 温度上昇・電流異常による電子部品の破損

制御盤やインバータなどの電子機器は、内部温度の上昇によって寿命が短くなる傾向があります。

電解コンデンサや半導体素子は、温度が10℃上がるごとに寿命が半減するとも言われています。

特に夏場や高湿度環境、密閉された盤内では、「温度監視」や「放熱設計の見直し」が非常に重要です。

電流値の変動や過電流も、内部故障や接触不良の兆候として現れる顕著な症状の一つです。

3. 定期保全(予防保全)の限界

従来の定期点検方式(予防保全)は、一定期間ごとに部品を交換し、突発故障を防ぐ方法です。

しかし、実際の劣化速度は使用環境・負荷条件によって大きく異なるため、「まだ使える部品を交換してしまう」「交換前に故障してしまう」といった非効率が発生します。

これは、設備が多様化・大型化している近年、ますます顕著になっています。

このような背景から、設備の「実際の状態」をリアルタイムで監視し、 「劣化の兆候」を検知してメンテナンス時期を最適化する。 そんな発想が「予知保全」なのです。

解決の方向性:予知保全を実現するための一般的な方法

1. センサデータの収集と見える化

予知保全の第一歩は、「現場データの取得」です。 振動、温度、電流、圧力などの値を常時モニタリングし、基準値からの逸脱を検知します。 IoT対応の無線センサを導入すれば、既存設備にも後付けで取り付け可能です。

収集したデータをクラウドやローカルサーバーに送信し、ダッシュボードで可視化することで、 異常傾向を直感的に把握できます。

「IoT センサ 設備監視」「温度 データロガー 導入 メリット」などのキーワードが昨今トレンドとなっていますが、

データの「見える化」が予知保全の基盤になります。

2. AI・機械学習による異常検知

近年は、AIを活用して設備の「正常状態」を学習し、微小な異常を自動検知する仕組みが一般的になっています。

たとえば、振動波形データを時系列解析することで、わずかな周波数変化から異常兆候を判断することが可能です。

AIモデルを用いれば、人手によるデータ分析よりも早く、かつ高精度に異常を捉えることができ、 「経験や勘に依存しない保全」が実現します。

3. 導入チェックリスト:予知保全を始める前に確認すべきポイント

実際に予知保全を導入する際には、次のような点を整理しておくことが重要です。

- 監視対象となる設備・部位の特定(例:モータ、ポンプ、送風機)

- 必要なセンサの種類(振動、温度、電流など)と設置方法

- 通信方式(有線/無線)と既存制御システムとの連携可否

- データの保存・解析方法(クラウド or オンプレミス)

- 異常時のアラート発報と運用ルール

これらを明確にしておくことで、「導入して終わり」ではなく、 現場運用まで見据えた予知保全体制を構築できます。

アプローチ例:高精度なモニタリングを支える電源モジュールと設計ポイント

1. 過酷環境でも安定動作する電源の重要性

予知保全システムは、センサ・通信機器・解析ユニットなど、常時稼働するデバイスで構成されます。 これらの装置を安定して動作させるためには、電源モジュールの信頼性が非常に重要です。

高温・振動・ノイズといった過酷環境では、一般的な電源では誤動作や寿命低下のリスクが高まります。

そのため、「産業機器 電源モジュール 選び方」や「過酷環境 電源 安定性」といった観点で設計を見直すことが有効です。

絶縁設計や広入力電圧対応、EMC対策を備えた産業用電源を選定することで、 システム全体の信頼性を高めることができます。

2. データ品質を守るノイズ・絶縁対策

センサから送られる信号がノイズの影響を受けると、誤検知やアラーム誤作動が発生します。 信号ラインのシールドや絶縁アンプの導入により、外部ノイズの影響を最小限に抑えることが可能です。

また、信号電源と制御電源を分離する設計も、データ信頼性の向上に効果的です。

予知保全の精度を高めるためには、「計測の安定性」と「電源の品質」を両立させることが重要です。 つまり、データの裏には必ず「電源設計の信頼性」が存在します。

予知保全システムの導入を検討中の方へ

予知保全は、単に「データを取る仕組み」ではなく、 製造設備のライフサイクル全体を最適化する考え方です。

突発的な故障を防ぎ、計画的なメンテナンスに移行することで、工数削減・稼働率向上・コスト低減を同時に実現できます。

「自社の設備にどんなセンサが向いているのか知りたい」 「既存制御システムと連携できる予知保全ソリューションを探している」 という方は、ぜひ弊社取扱いソリューションをご検討ください。

適切なモニタリングと安定した電源設計によって、 「止まらない製造ライン」を実現しましょう。

![【出展情報】SPEXA-[国際]宇宙ビジネス展@東京ビックサイト 2025/7/30(水)~8/1(金)](https://www.jepico.co.jp/dcms_media/image/SPEXAcoverpicture.png)